産業保健師のための「5S」入門|事故・ヒヤリハットを防ぐ“安全・品質・効率”を上げる産業保健師の職場環境の作り方

こんにちは!産業保健師のなのんです。

産業保健師の皆さんは、産業保健師の職場環境についてこんな疑問やお悩みはありませんか?

面談や健診フォローに時間を使いたいのに、必要書類探しやフォルダ内のファイル探し、不揃いなルール対応で毎日があっという間…なんてことないですか?

産業保健師2年目

産業保健師2年目記録物の保管・廃棄ルールがなく個人情報の扱いが曖昧。どうすればいいかわかりません。

カルテやファイルの場所がわからず、ぐちゃぐちゃ。。。棚や保管庫が乱雑になっています。

PCの中のフォルダが“ぐちゃぐちゃ”で、探すだけでも時間がかかっています。

これらはすべて5Sの未整備が原因です。逆に言えば、5Sで解決できます。

そんな“ムダ”を減らし、事故・ヒヤリハット・情報漏えいを未然に防ぐ土台が5Sです。5Sは 整理・整頓・清掃・清潔・躾 の徹底によって、安全と業務効率を同時に高める現場改善の基本。

本記事では、企業の5S活動を理解した上で“産業保健師の現場での5S実践”を産業保健体制が未整備の職場でも着手できるように徹底解説しています。まずは小さく始めて、“続く形”にしましょう。

- 企業における5S活動の基本を理解できる

- 安全・品質・業務効率の視点から産業保健師の職場環境を評価できるようになる

- 産業保健師の現場での5S活動を実践できるようになる

- 新卒から産業保健師歴約15年

- 産業保健師としての企業での活動実績

- 産業保健体制の立ち上げ支援 4社

- オンライン健康セミナー 約10回/年

- メンタル&フィジカルの保健師面談 約30件以上/年

- 営業職・研究職・臨床検査職・事務職・配達業務職・小売業・物流センター・製造業・金融業・IT企業など様々な職種の従業員に対して産業保健サービスを提供

5Sとは(目的/メリット)

まずは、5Sの目的とメリットを確認しましょう!5Sは、単なる片づけ術ではなく、安全と効率と信頼を同時に上げる“現場の型”です。ここからは、現場のムダとリスクを同時に減らすための共通言語「5S」を確認します。

5Sとは

- 整理(Seiri):要る物・要らない物を分け、要らない物を捨てる

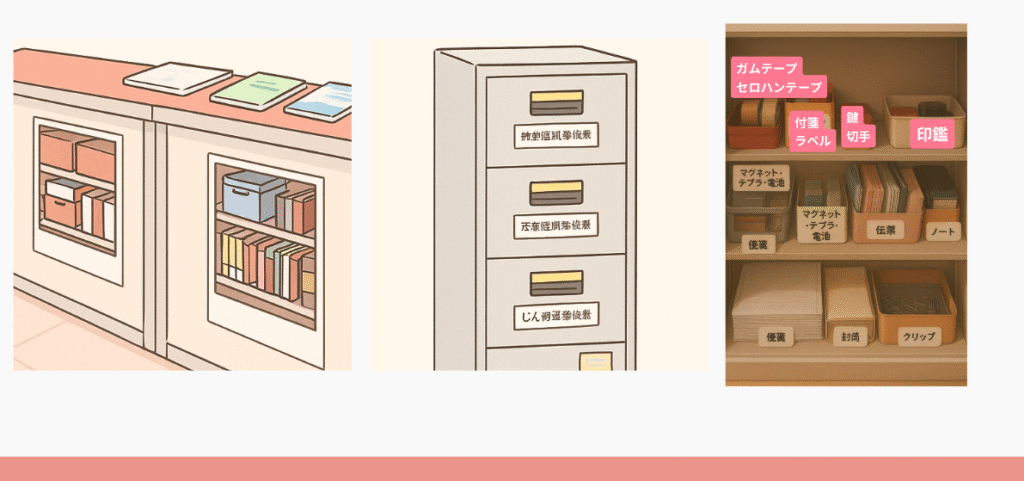

例)古い精密検査受診結果票・期限切れ備品(事務備品や救急箱の医薬品など)を廃棄 - 整頓(Seiton):要る物を使いやすい場所に“定位置・定量・表示”で置く

例)今年度の健診結果や精密検査受診連絡票を引き出し1段目にラベル管理、産業医の就業判定印や印鑑の場所を固定、救急箱や事務備品の在庫管理 - 清掃(Seisō):汚れを取る・点検し、異常に気づく

例)面談室の机・椅子・機器(血圧計や体重計)を定期的に拭き点検、物品の補充、掃除当番決め - 清潔(Seiketsu):整理・整頓・清掃を標準化して維持

例)週次チェックリストと写真基準(良い状態を写真に撮り、基準とする)で状態をキープ - 躾(Shitsuke):決めたルールを守る習慣づくり、「いつ」「誰が」「何をする」を手順化

例)始業5分のリセット、退勤前の“元の位置”確認

会社によってはSafety(安全)を加えて「6S」と呼ぶこともあります。

産業保健師の職場における5Sのメリット

産業保健師の現場における5Sを回すメリットは、以下の4本柱に集約され、現場への価値はグッと上がります。

- 安全の確保:転倒・落下・散乱・耐震不足・情報漏えいなどのリスクを低減

- 業務の効率化:探し物ゼロ、在庫切れゼロ、“掃除の押し付け合い”ゼロへ。ムダ時間を面談や施策づくりに回せます。

- 品質の安定化:誰がやっても同じレベルで運用できる標準化

- 信頼の創出:面談室の清潔感・秩序は、従業員の安心に直結

加えて、散らかった物や情報は判断力・思考力を奪い、脳の疲労を招きます。

一方、気持ちよく整った職場環境と整理されたPC内の共有フォルダは、集中力とパフォーマンスを高め、面談の満足度向上にも直結します。

実際に前職では、在庫管理の手順化・写真での可視化・鍵管理の強化で安全と効率を同時に底上げできました!

産業保健師の現場での5S実践

5Sは“順番”が命です。整理 → 整頓 → 清掃 → 清潔 → 躾の順を守らないと、せっかく整えてもすぐに崩れます。

なぜ最初は整理か?――要らない物が残っている限り、定位置も在庫基準も決められず、清掃の基準も曖昧になり、結局“維持(清潔・躾)”が回りません。

だからこそ、まずは捨てる(出口をつくる)が大原則。

ここからは、**現場でそのまま使える「具体的な5ステップ」を紹介します。捨てることからスタートしてください。

それでは、STEP1「整理」から始めましょう。

産業保健師の現場での5S 実践:具体的な5ステップ

- 赤札(付箋)作戦:古い健診票、期限切れ備品、用途不明のケーブル等に“要廃棄”付箋 → 当日破棄/一定期間後に別保管庫へ

- 仮置きカード:迷った物は“期限付き仮置き”で放置を防止

- 写真基準+ラベリング:引き出し・棚は「After写真」を貼付し定位置化

- 定量管理:救急箱・消耗品は“最小・最大在庫”を決めて補充ルール化

- キーアイテムは一段目:頻用ツール(血圧計・体温計・問診票・印鑑等)は取り出し1秒

ロッカー内の書類・健診結果・事務用品の見える化は、効果的でした

- 5分ルール:個々人が取り組みやすい時間帯(始業前、休憩時間)に1箇所だけ“拭く・点検する”

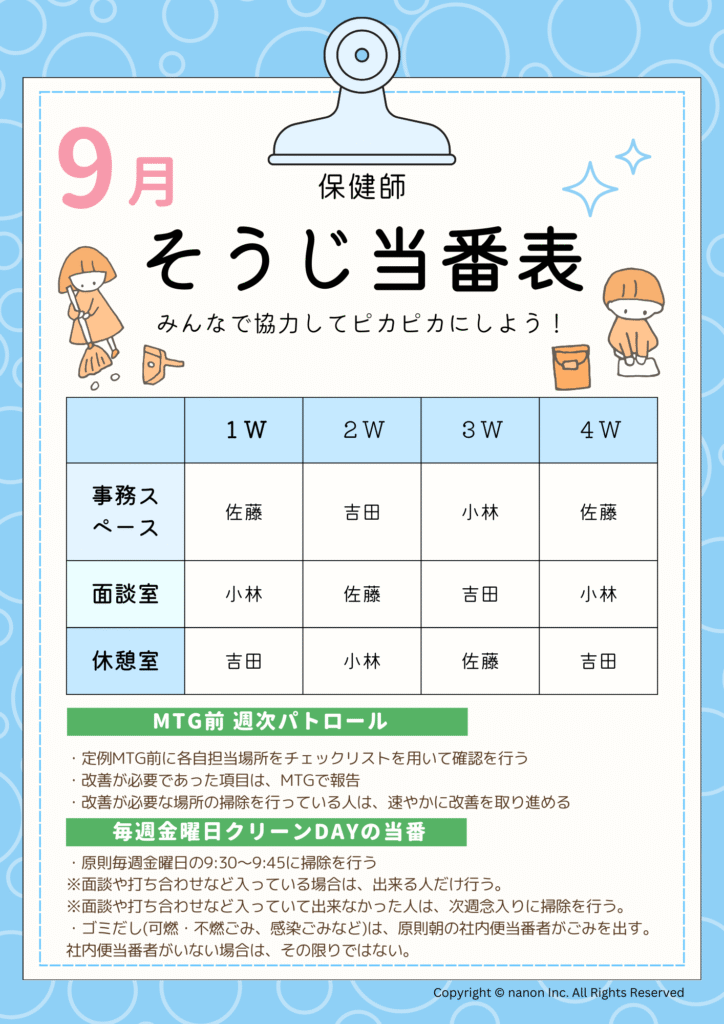

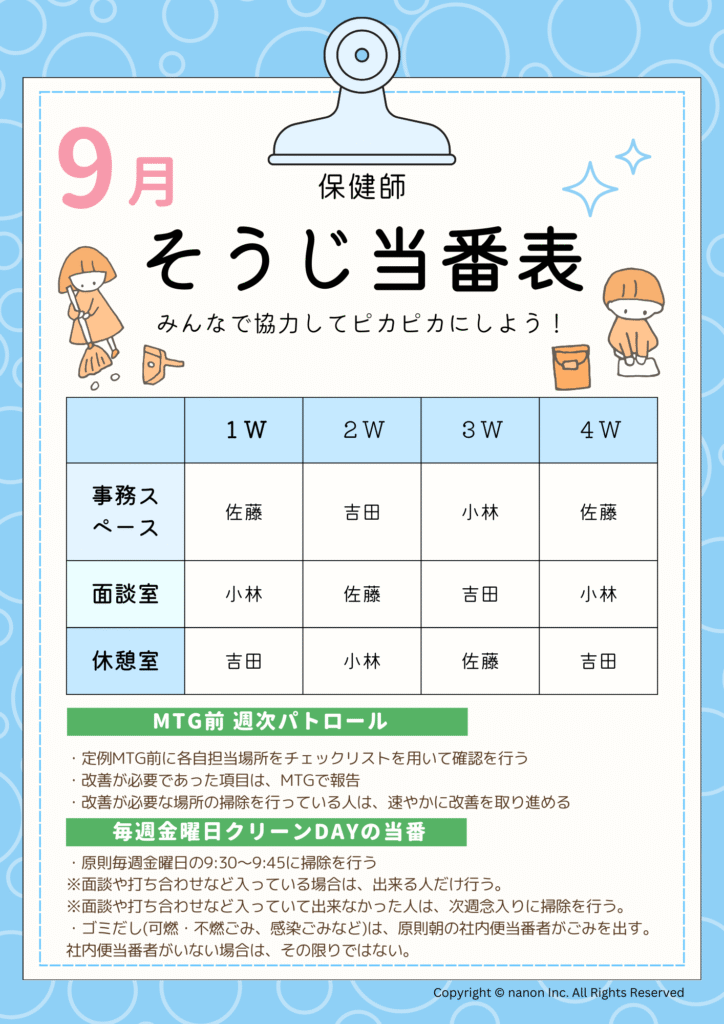

- 掃除当番・(休養室がある場合)リネン管理:掃除場所の担当・実施日・交換頻度を台帳化

- 物品の補充:事務用品、救急箱など期限を確認し、担当者が補充

- 職場環境チェックリスト:チェックリストを作り、担当場所の点検。

清掃のルール化と管理簿で清潔な面談環境を維持

- 週次パトロール:定例MTG前に「保管庫・休養室・面談室・事務スペースなど」を職場環境チェックリストでローテーション点検 → MTGで是正

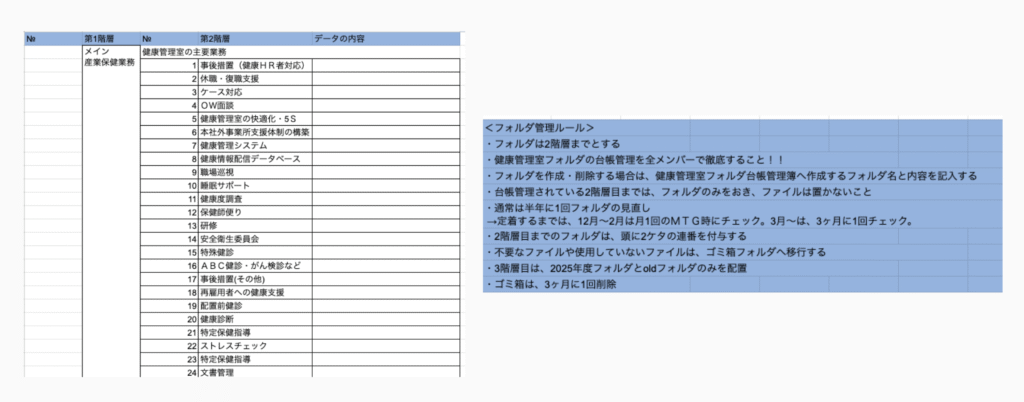

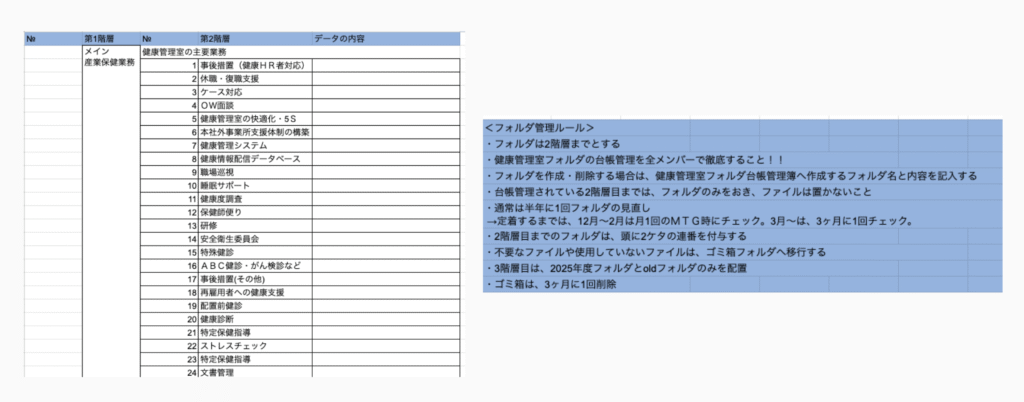

- フォルダ階層の統一:健康管理部門の共有フォルダを整理・集約し情報散乱を防止。健康管理部門のフォルダ台帳管理簿を作成し、月1で5Sの主担当保健師がチェック。

“点検→是正→再点検”のサイクルで恒常化を実現!

- 始業前5分のリセット、退勤前“元の位置”確認

- 写真基準の更新日を決める(例:毎月1回)

- 半年に1回、各種管理簿や職場環境チェックリストの見直し

安全×衛生×情報セキュリティの具体例

- 耐震対策:冷蔵庫やキャビネットをストッパー・連結金具で固定、プリンタの脚固定で揺れ時の飛び出し防止(落下・挟まれ事故を予防)。

- ごみの分別:可燃・不燃・プラの捨てて良いもの一覧を各ゴミ箱に掲示し、迷いと不適切廃棄をゼロへ。大量廃棄時の社内フローも同じ掲示に明記。

- 鍵管理の強化:暗証番号付きキーボックスで薬品庫・保管庫・個人デスクの鍵を一元管理。入口から見えない位置に設置し、個人情報や薬品のリスクを低減。

5Sを“回す”運用術

現場での5S活動は勝手にやるのではなく、健康管理部門の課題として提示し、チームのプロジェクトとして実施し、合意→基準→活動→体制→記録→是正を回し続けて価値が出ます。

だからこそ、5S活動をする前に、以下のステップで“土台”をそろえて活動しておくと成功率だけでなく、活動自体の価値が一気に上がります。

安全な業務の遂行と更なる業務効率の向上を目的に、現状の産業保健師の職場環境の課題を整理し、KPIを提示した上で、5Sを行うことを提案する。

- 安全の向上

- 健康管理室内での労災0件、 ヒアリハット0件、個人情報の紛失0件

- 業務の効率化

- 在庫管理の手順がある

- 物品・情報の可視化(写真化)されてある

- Localの共有フォルダの情報が集約されている

- 期限切れ物品・用途不明物を“赤札→即処分or仮置き”

- 迷い品は“2週間の期限札”で判断を先送りしない

前職ではあまりにも乱雑化していたため、整理に1ヶ月以上かかりました。

- よく使うTOP10品の定位置写真・ラベル化

- 掃除当番表と休養室がある場合は、リネン交換表を作成(5分清掃)

- 共有フォルダ内の階層点検

- 週次パトロール(点検表)→MTGで是正を即決

- 仮置きの定期点検

- 健診結果などの保管庫のキーボックス運用を開始(持ち出し・返却ルール徹底)

- 紙の健診結果を保管庫から持ち出すことがある場合は、持ち出し・返却ルール徹底

Q&A よくある質問

産業保健の現場における5Sのよくある質問について、なのんだったらどう考えるのかを回答いたします。

- “捨てる”基準が怖い/後で必要になりそう…

-

“期限付き仮置き”を使いましょう(例:2週間)。期限を過ぎたら廃棄。判断を先送りせず、ルールで決めます。

- ごみ分別が混乱します

-

“捨てて良いもの一覧”を各ゴミ箱に貼るのが最短。大量廃棄時や廃棄に迷った際の連絡先や特例フローも同じ紙に入れて迷いをゼロ化。

- 掃除が続きません

-

週1回、5分×一箇所に限定+当番表で実施者を固定します。週1できない場合の代替案をルール化しておくこともおすすめです。

- まず何から始めれば?

-

5Sの課題整理を行なってください。どんな状態でどんな課題があるのかを洗い出し、定例MTG内に議題として挙げておくことをおすすめします。

私は、前職で、5Sを行った際の課題として、【保管庫内の健診結果や事務用品など「何が」「どこに」「どれくらい」あるのか管理されておらず、荒れ果てた状況が散見されていたことや、在庫の不足や消費期限切れの物品があるなど安全・品質面や業務効率】に課題がありました。

また、健康管理室内自体は危険な場所ではないが、災害の被害を防ぐ対策を実施しておらず、安全に働ける職場ではなかった(不安全状態)ため改善という課題を提示し、実施しました。

まとめ

今回は、産業保健師の活動現場での5S活動について徹底解説していきました!

5S(整理→整頓→清掃→清潔→躾)を“順番どおりに回す現場の型”として捉え、安全・効率・品質・信頼を同時に高め、事故・ヒヤリハットや情報漏えいを未然に防ぐことができるのが5S活動です。

まずは、安全・品質・業務効率の視点から産業保健師の職場環境をチェックし、課題を整理していきましょう!

最後に ― 一緒に学び、実践しよう!

ご覧いただきありがとうございました!

産業保健師の役割や業務に悩んでいる方は、私が主宰する産業保健師育成プログラムで気づきのヒントを得られるかもしれません。

- 受講中に現場で起こっているお悩みをケーススタディとして検討

- 先輩保健師とのグループディスカッションで視野を拡大

産業保健の実務に関するお悩みがある方は、育成プログラムに参加することで新たな気づきや解決のヒントが得られます。みんなと一緒に成長していきましょう!

産保ゆめUPスクールでは、産業保健師の基礎的な実践力を鍛える産業保健師育成プログラムサービスをご提供しています。

産業保健師に必要なスキルや基礎知識、企業で働く上での考え方を網羅し、実践力を鍛え、産業保健師としての成長と自己実現につながる講座となっています。

一緒に成長していきましょう!

\ 産業保健師の実践力を鍛える/

最後までお読みいただき、ありがとうございました!これからも産業保健師としての成長を応援しています!

- 産業保健師の転職から成長までトータルサポート!

- 産業保健師の転職支援の実績

- 延べ約50名の転職相談を担当し、内定率90%を達成

- 履歴書・職務経歴書のブラッシュアップ支援により、書類通過率90%

- 模擬面接+フィードバックにより、「自信を持って面接に臨めた」と高評価

- 産業保健師の実務相談および育成プログラムの実績

- 個別実務相談(事後措置・休復職支援など)を約10名分実施

- 育成プログラムを約20名へ提供

- 産業保健師向け勉強会(つながる産保カフェ)を毎月開催し、延べ参加者数30名以上、「勉強になった」「新しい視点を得られた」と高評価

コメント